古河電工×日亜化学 青色レーザモジュール共同開発対談(前編)技術による対話で境界線を越える。「オールジャパン」で世界一へ

電気自動車(以下、EV)へのシフトが加速する中、銅加工のブレイクスルーとして注目される青色レーザ。その領域における日本のトップ企業である日亜化学と古河電工がタッグを組み、新たなレーザモジュールを共同開発しました。文化も得意分野も異なる両社はいかにして、非常にチャレンジングなプロジェクトを成功に導いたのか。技術的な困難を乗り越えた創意工夫と、揺るぎない信頼関係が生まれるまでの軌跡を、プロジェクトの中心メンバーに語っていただきます。

-

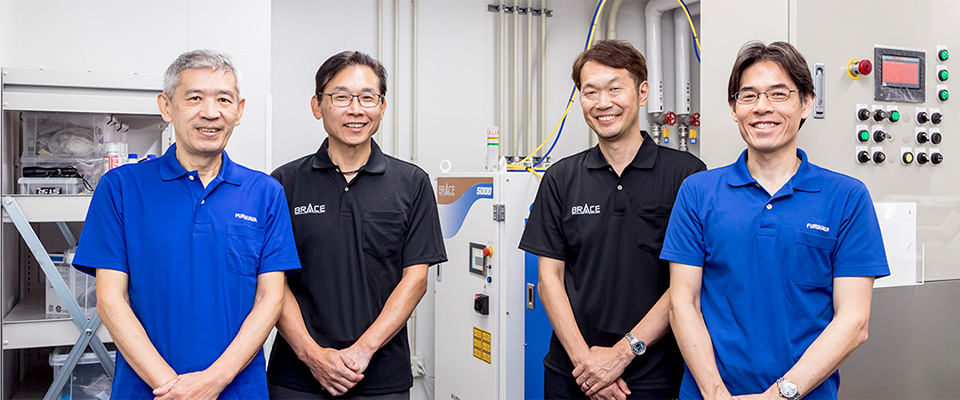

- つきじ なおき築地 直樹

- 古河電気工業株式会社情報通信ソリューション統括部門次世代フォトニクス事業創造プロジェクトチーム 主幹研究員 1989年入社

2018年~2024年初頭にかけてプロジェクトに関わり、青色レーザモジュール共同開発の古河電工側の責任者として活動を推進

-

- はやみず なおき早水 尚樹

- 古河電気工業株式会社ファイテル製品事業部門産業レーザ製造部生産技術課 課長 2000年入社

青色レーザモジュールの共同開発の実務を課長職として担当

-

- ながはま しんいち長濱 慎一

- 日亜化学工業株式会社第二部門LD事業本部 主席研究員 1991年入社

2017年の共同開発当初より、日亜化学側の技術開発の責任者として青色レーザ開発を推進。現在も同じ立場で開発全体を管掌している。

-

- おおもり まさき大森 雅樹

- 日亜化学工業株式会社第二部門LD事業本部LD先進応用開発部部長 兼 第二部門LD事業本部KSプロジェクト 主幹技師 2003年入社

プロジェクトの初期段階から、レーザ加工技術の開発を推進。現在は販売促進にも携わっている。

未知なる共同開発への懸念

——両社の事業概要と、共同開発に至った背景をお聞かせください。

長濱(日亜化学):私たち日亜化学工業は、レーザダイオード、すなわち半導体レーザを製造しています。初めて開発に成功したのは1995年で、私はその開発をまさに担当していました。もともと私たちの光半導体事業はLED(発光ダイオード)から始まったのですが、“レーザをやりたい”という強いこだわりを持って開発を成功させました。当初はBlu-ray Discなどの光ディスクの記録用レーザとして採用され、その後プロジェクターの光源や、自動車のレーザヘッドライトなど、さまざまな用途に展開されています。現在は、光ディスク、産業用途、プロジェクター、車載という分野で事業を行っています。

築地(古河電工):私たち古河電工は携帯電話などの通信を支える光ファイバや、その通信システムに必要な部品、装置などを手掛けています。2000年代初頭に光ファイバの技術を通信以外の分野にも展開しようという動きが生まれました。その一つが、加工用のファイバレーザです。ファイバレーザの基本技術は、光通信で使われる光増幅器と非常に似ており、私たちにとっては親和性の高い分野でした。2003年頃から開発を始め、鉄を切ったり貼ったりする金属加工の分野で事業を展開してきました。

そして2017年頃、EVへのシフトという大きな流れが加速し始めました。EVには、従来の自動車の約4倍もの銅が使われると言われています。しかし、私たちが手掛けていた従来のファイバレーザの波長では、銅の加工が難しいということが物理的に分かっていました。そこで、銅加工に適したレーザは何かと考え、青色レーザが非常に有効だという結論に至りました。

ところが私たちには青色レーザの光源となる半導体の技術がありませんでした。その部分は日亜化学が優れた技術をお持ちです。一方でレーザを発振させる装置、いわゆる発振器や、光を伝送する光ファイバといった周辺技術は、私たちが長年培ってきた強みです。この両者を組み合わせれば、世界一のレーザが作れるのではないかと考えました。

また、当時、産業用レーザの世界では日本は海外に後れを取っている状況でした。この状況を打破し、国産の、「オールジャパン」で世界一のレーザを作りたいという強い思いがありました。そう考えたとき、パートナーとして日亜化学が最適だと判断しました。

早水(古河電工):私たち古河電工は、レーザモジュールの技術を持っていました。しかしそれは青色ではなく赤外の波長で、光通信の分野で培ったものです。このレーザモジュールの技術と、日亜化学の青色レーザチップの技術を組み合わせることで、世界トップクラスの青色レーザモジュール、そしてそれを用いた銅加工用レーザ製品が作れるのではないかという思いがありました。

そこで、まずは当社技術企画部門の担当者が、展示会で日亜化学にお声がけしました。その話が日亜化学の方々に伝わり、企画部門間で検討が始まりました。そして話がある程度まとまった段階で、私たちの研究部門に話が下りてきて、共同開発に向けたプロジェクトが始動しました。

このプロジェクトは、両社にとってトップシークレット扱いでした。お互いに一緒に何かを始めているということ自体が、外部には言えない状況からのスタートでした。しかも共同開発を進めるということは、お互いに培ってきたノウハウを開示することにもなります。どのように話を進めていくべきか、どこまで踏み込んで協力していくか、当初は、お互いに少し様子見というか、手探りの状態にありました。

長濱(日亜化学):私たちからすれば、半導体レーザの分野では古河電工は大先輩でした。特に通信用の赤外レーザでは、非常に高度な技術をお持ちだという認識です。ですので、私たちのような言わば新参者が一緒にやって、技術レベルで果たして噛み合うのだろうか、といった懸念がありました。

日亜化学はこれまで主にコンシューマー向けの製品を扱ってきました。一方で、今回の共同開発の対象は、非常に専門的な産業用の製品です。私たちにとっても、このようなスペシャリティ分野での本格的な共同開発は初めての経験でした。会社の文化も違いますし、プロジェクトの進め方も未知数でした。そういった意味で、先が見通せない部分がありました。

大森(日亜化学):レーザという技術は共通していても、私たちが主戦場とするのは民生品や車載部品であり、一方で古河電工は通信や産業分野が中心でした。これまであまり密接な関わりがなかった会社同士が、いきなり深く協業するということで、お互いの文化や進め方の違いに戸惑いがあったのだと思います。そういう違う業界に私たちがどう関わっていけるのか、という懸念はありました。

——懸念はありながらも、古河電工と一緒に進めていこうと考えたモチベーションはどこにあったのでしょう。

長濱(日亜化学):そうですね。正直申しまして、当時私たちは、さまざまな会社からお声がけをいただいていました。車の電動化に伴い、銅加工に有効な青色レーザへの注目が高まっていたからです。国内外のさまざまなメーカーからお話がありましたが、私たちとしては「オールジャパン」でやりたいという思いがありました。その中で、高い技術力を持ち、一緒に世界一を目指せるパートナーはどこかと考えたとき、古河電工が最適だという結論に至りました。

古河電工の技術企画部門の方から、日亜化学の事業企画担当にお声がけいただき、その二人が意気投合して盛り上がり、そして、その話をそれぞれが社内に持ち帰ったのが始まりです。私もその話を聞き、「面白いからやろう」ということになりました。おそらく古河電工でも同じように「面白い」と話が進んだのだろうと思います。

大森(日亜化学):私が感じていたのは、まず事業として成立させられるか、そして良いものが作れるかという点でした。そのためには、何よりもまず技術が重要だと考えていました。以前から私たちにとって古河電工は非常に大きな会社であり、技術を重視する「技術オリエンテッド」な企業であると認識していました。その点が、古河電工と一緒に共同開発をさせていただく上で非常に大きなポイントだったと思います。まず技術を大切にする会社として、良いものを作りましょう、ということから始まりました。当時、日本のものづくりは世界市場で苦戦していましたが、それを盛り返せるくらいの良い製品を開発したい、という強い思いがありました。

早水(古河電工):当初私は「秘密のプロジェクトがある」と言われて話を聞くと、日亜化学と一緒に青色レーザモジュールを作るという壮大な計画でした。非常に興味深い話であり、私は元々ファイバレーザで使われる半導体レーザモジュールを開発した経験があったため、このプロジェクトに参加することになりました。

半導体レーザモジュールというのは、半導体レーザチップから出た光をレンズなどで集光し、光ファイバに結合させる構造を内包したユニットを指します。日亜化学が半導体レーザチップを製造し、私たちがそれを使ってモジュールを開発するという体制でスタートしました。日亜化学のレーザモジュールへの技術要求は高く、それを達成できれば、古河電工もその技術レベルを高められると考えていました。

最初の目標達成を阻んだ「青色」の特性

——どのようなプロセスを踏みながら共同開発を進めていったのでしょうか。

大森(日亜化学):契約段階で、共同開発における役割を明確に定めます。今回は、私たちが半導体レーザとそのパッケージ部分を担当し、古河電工がそれを基にレーザダイオードモジュールとして完成させる、という役割分担からスタートしました。

長濱(日亜化学):それに加えて成果物としての目標、ターゲットも具体的に定めました。進め方で特にこだわったのは、一足飛びにゴールを目指すのではなく、ステップバイステップで進めることでした。最初の1年で達成すべき目標を設定し、それをクリアできたら次のステップに進む、という形を取りました。

早水(古河電工):しかし、その最初のステップが、実はなかなかうまくいきませんでした。最初の目標ターゲットを達成するのが非常に困難でした。今振り返れば、当時の目標パワーは現在のレベルから見ると決して高くはないのですが、それでも大変苦労しました。というのも、従来の赤外レーザとは異なる特性を持つ青色レーザを扱うため、光学設計や熱設計など、さまざまな部分を見直す必要があったのです。そこが最初の大きな壁でした。しかし、そこで諦めるのではなく、何度も議論を重ねながら課題を一つひとつ克服していきました。

——その議論とは、具体的にどのような内容だったのでしょうか。

早水(古河電工):毎月1回、定例で打ち合わせを行っていました。光学設計や熱設計に修正を進めていく中で、日亜化学側から改善案をいただくこともありました。逆に私たちからは、「製品を作る上で、パッケージ内のレーザチップの位置精度をここまで上げてほしい」といった要求を出すこともありました。お互いの技術領域に踏み込み、突き詰めた議論を毎月重ねることで、少しずつ形を作っていきました。しかし、その中で性能やコストの面で限界も見えて来ました。

大森(日亜化学):当初の役割分担では、半導体レーザとそのパッケージの組み合わせで日亜化学が品質を保証する計画でした。日亜化学側の意向で、レーザの品質を担保するために、「レンズをパッケージの外に設置する」という絶対的な要件がありました。しかし、その状態のままモジュール化しようとすると、古河電工の求めるモジュールサイズや精度といった性能を満たすものができませんでした。そこで、「パッケージの中に、特殊なレンズを組み込む」必要が出てきたのです。それは古河電工の設計思想に合わせるために不可欠なもので、単純な役割分担では乗り越えられない壁でした。

具体的にはシャーペンの芯ほどの細さのレンズを、サブミクロンという驚異的な位置精度で設置する必要がありました。

これを導入することで、結果的に、より製品の価値を高めることができました。

早水(古河電工):その特殊なレンズがない状態で製品を作ると、性能やコスト面で価値のある商品化は困難でした。そこで、パッケージ内部にレンズを組み込んでもらえないかと日亜化学にお願いしました。私たちも技術的に非常に難しいことだと分かっていましたが、日亜化学はそれを見事に実現してくださいました。しかも、私たちが想定していた方法とは異なるアプローチで達成されており、その技術力の高さには本当に驚かされました。

——技術的なやり取りを重ねるにつれて、お互いの技術力の高さを再認識し、さらに信頼が深まっていったということですね。

大森(日亜化学):レンズの設計は本来、古河電工の技術領域です。しかし、私たちはその一部を自社のパッケージに組み込むため、それが一体何であるかを理解する必要がありました。当初はお互いに少し距離がありましたが、もはやお互いの領域に近づかざるを得ない状況でした。私たちも詳細が分からなければ組み込みようがなく、古河電工が納得する製品にするにはどこまでやれば良いのか、自社でシミュレーションする必要もありました。こうして、両社の技術はどんどん混ざり合っていきました。

築地(古河電工):レンズとの結合を最適化するためには、実はレーザチップの構造も少し変更した方が良いのではないか、といった提案を僭越ながら私たちからさせていただくこともありました。そうした提案にも真剣に耳を傾けていただき、議論を重ねることで、徐々に両社の間の境界線がなくなっていきました。それほど深く踏み込まなければ、圧倒的なパワーの実現は不可能だったと感じています。

大森(日亜化学):よく覚えているのが、横浜にある古河電工の研究所での出来事です。少人数で集まり、お互いの詳細な設計図を開示するのではなく、それぞれが考える境界部分の仕様を持ち寄ったのです。ズバリの答えは言わないのですが、「この部分に関してはこうあるべきだ」という両社の考えが、示し合わせたかのようにピタリと一致しました。その瞬間、「分かりました」とお互いに納得できたのです。

最初から完璧に一致していたわけではなく、少しずつ歩み寄り、それぞれが別の角度から出した答えが一致したことで、互いの設計思想が正しいと確信できました。会社が違うからこそ、このような確認の仕方が必要だったのです。

——まさに技術者同士が「技術力」で対話しているような光景ですね。そうやって徐々に一つのチームとして融合していったわけですね。

長濱(日亜化学):そうですね。共同開発でよくある「それはあなたの仕事です」といった切り離しは一切せず、より良いものを作るために、性能を上げるために、そして製品化するためにどうすべきか、お互いに意見をぶつけ合いました。そこから本当の意味での信頼関係が生まれていったのだと思います。

大森(日亜化学):その結果、ファーストターゲットであった100Wという目標をなんとか達成することができました。そこが、このプロジェクトの本格的なスタート地点になったと感じています。そして最終的には150Wで製品化しました。

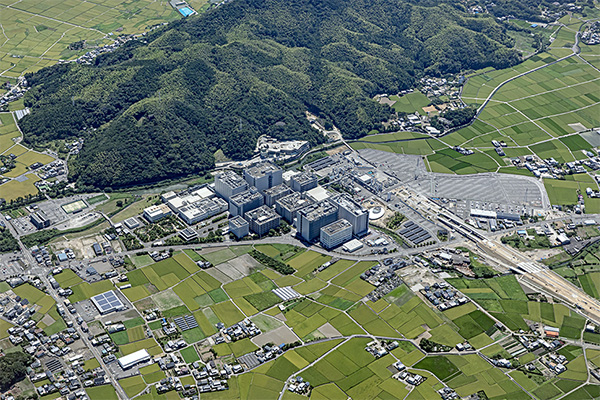

築地(古河電工):さらに、このような現場でのやり取りを経営幹部にも報告していく中で、最終的には社長同士も非常に親密な関係になりました。そうした経緯もあって、最終的には徳島に共同で工場を設立するまでに至りました。

長濱(日亜化学):経営層をはじめ、あらゆる階層で方向性が一致していたように感じています。特に技術者同士の関係は非常に良好で、私たちは古河電工の技術者の方々を心から尊敬しています。その開発スタイルも、単なる机上の空論で終わらせるのではなく、実際にデータを取得し、そのデータに基づいて議論を進めるというものでした。

技術を第一に考える姿勢、そしてデータに対する真摯な向き合い方は、私たちと共通する部分でした。自分の考えだけを押し通すのではなく、事実に基づいて最適な解を導き出すという進め方が、お互いの波長が合った要因であり、強い信頼関係に繋がったのだと思います。

築地(古河電工):実験を重視しデータを大切にするという姿勢は、両社に共通していたと思います。その点が非常に似ていました。

長濱(日亜化学):これまで数多くの共同開発を手掛けてきましたが、ここまで徹底的にデータを重視して進めたのは、古河電工とのプロジェクトが初めてです。実際に物を作り、評価することで初めて見えてくる課題も多くあります。そして、その課題に対して、両社が一緒になって解決策を考える。そのプロセスこそが信頼関係を深め、より良い製品を生み出す原動力になったのだと思います。

大森(日亜化学):それは、私たちがそれぞれ異なる強みを持つ別の会社だったからだと思います。お互いの得意分野はそれぞれが責任を持って担当し、並行して開発を進めることができました。そして、その間にあるよく分からないグレーな領域については、密な議論を通じて、すり合わせを行いました。この体制があったからこそ、迅速な開発が可能になったのだと思います。

——徳島への製造移管の流れを教えてください。

築地(古河電工):共同開発があるレベルで成功し、製品を出荷できるようになりました。当初、レーザモジュールは千葉にある古河電工のパイロットラインで製造していましたが、本格的な量産や今後の製品展開を考えると、その設備では不十分でした。

そこで、新たな工場をどこに建設するかという検討が始まりました。さまざまな可能性を検討する中で、日亜化学から「徳島でやってみてはどうか」というお話をいただきました。それは、古河電工のレーザモジュール製造技術を日亜化学の関係者に開示し、徳島にライン構築するという、思い切った決断が必要な内容です。現場の人間たちも、自分たちが培ってきた技術への自負があり、すぐに受け入れられることではありませんでしたが、議論を重ね、日亜化学との信頼関係が築かれてきていたということもあり、最終的にはトップの判断でこの決断に至ったのです。

早水(古河電工):徳島への製造移管の際には、古河電工の開発部門のメンバーと日亜化学の製造部門のメンバーもプロジェクトに参加しました。上層部、担当レベルのそれぞれの階層で非常に密なコミュニケーションを取っており、その中で自然と人間関係も深まっていきました。

長濱(日亜化学):ラインの立ち上げに際しては、古河電工が使っていた装置をそのまま徳島に導入し、一緒に稼働させていただきました。そして、その過程でさまざまな技術を私たちに使用許諾していただいたことが、非常に印象に残っています。

今回のレーザモジュールは、それまで日亜化学が手掛けてきた製品とは全く異なるものでした。すべてが新しく、非常に新鮮な気持ちで技術を学ばせていただきました。特に印象的だったのは、その組み立て方です。日亜化学は比較的、自動化を前提にラインを構築するスタイルだったため、人の手でここまで精密に作り上げていくという手法は新しい発見でした。

早水(古河電工):正直に申し上げると、当時はまだ完全に製造として確立された段階ではありませんでした。まだ手探りの部分も多かったのです。それを日亜化学の本社工場(徳島)に持ち込み、一緒に製造工程を構築していきました。

製造では「この作り方で、この基準を満たす様に作らなければならない」といった非常に細かい規定を一つひとつ決めていく必要があります。私は2年間日亜化学の本社工場に滞在させていただき、当時詳細が決まっていなかった点についても、日亜化学のメンバーとよく話し合い一緒に作りあげていきました。その中で日亜化学が製造に対して非常に真摯に取り組まれていることを肌で感じる事ができましたし、古河電工の技術、想いをしっかり受け止めていただけたと思います。

シェア

シェア ツイート

ツイート シェア

シェア